|

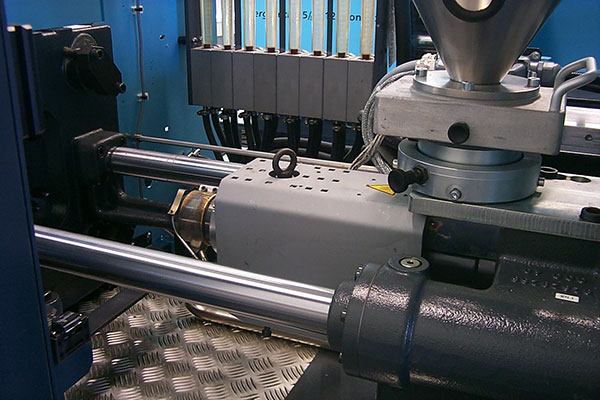

| Una unidad de microinyección instalada en una Sumitomo |

Sin embargo, algunas de estas máquinas especializadas podrían costar hasta £ 200,000, lo que hace que la entrada en este mercado sea inviable para muchos moldeadores. En 2001, existían preocupaciones sobre las presiones más altas requeridas para moldeo por micro inyección - hasta 2,758 bar (40,000 psi), en comparación con 1,379 bar (20,000 psi) para el moldeo tradicional - así como el manejo, inspección y empaque de componentes en miniatura.

En ese momento, también se recomendó que este proceso de moldeo no se llevará a cabo en máquinas de más de 20 toneladas, porque era difícil controlar y estabilizar tamaños de disparo tan pequeños, lo que podría provocar daños en las piezas y una falta de repetibilidad en el proceso de producción.

Características de diseño

Ahora, el límite de lo que ahora se puede moldear se ha reducido a partes tan livianas como 0.0003g, con paredes tan delgadas como 0.0004in y tolerancias dimensionales a +/- 0.0005in. En el IKV-Institute of Plastics Processing de la Universidad RWTH de Aachen, se pueden fabricar micro piezas termoestables con un peso de inyección en el área de 0,05 a 3,0 g, que son ventajosas en aplicaciones biomédicas.

A diferencia del moldeo por inyección convencional, donde los problemas de capacidad de fabricación se consideran en la fase de diseño del producto, se ha hecho relativamente poco para el moldeo por microinyección, donde la comunidad de investigación todavía está evaluando las capacidades del proceso. Las preguntas abiertas incluyen qué tan pequeños pueden ser los componentes y cuál es la relación de aspecto máxima alcanzable.

Los componentes de alta relación de aspecto limitan su aplicación. También es bastante difícil diseñar el sistema de enfriamiento debido a la dimensión del molde, donde la cavidad y la eyección están separadas solo por unos pocos centímetros. Esto significa que debe esperarse una variación de temperatura en la pieza moldeada.

Uno de los objetivos principales relacionados con el diseño de un componente micro moldeable es la reducción de la contracción que afecta la estabilidad de la forma en forma de alabeo inducido. La deformación se produce debido a la falta de uniformidad de la contracción inducida por la variación térmica compleja dentro del molde y su predicción es importante para piezas con un área relativamente grande en comparación con su espesor.

El uso de insertos se vuelve muy importante en el moldeo por micro inyección cuando, por ejemplo, se realizan microcavidades para aplicaciones microfluídicas y luego se ajustan en el cuerpo del molde principal.

Otra característica especial es el sistema para medir la presión de la cavidad del molde. Se proponen diferentes métodos para medir la presión de la cavidad, incluido un transductor de fuerza piezoeléctrico ubicado detrás del pin de inyección o un sensor de cuarzo miniaturizado para medir la presión directamente.

Máquinas disponibles

Actualmente, Ferromatik Milacron, Arburg y Sumitomo Demag producen sistemas de micro moldeo comerciales como unidades de micro inyección para máquinas convencionales y Wittmann-Battenfeld, Babyplast y Desma como máquinas de microinyección dedicadas.

Las últimas máquinas de moldeo totalmente eléctricas tienen una precisión mucho mayor, gracias a la avanzada tecnología de accionamiento directo. Se pueden lograr niveles muy altos de repetibilidad, mientras que un diseño de tornillo específico de 14 mm mejora la dosificación, que es fundamental en micro inyección y hace que trabajar con pesos de disparo de entre 0.1 ga 1 g sea más rentable.

Según Nigel Flowers, Director Gerente de Sumitomo (SHI) Demag UK, utilizando el tornillo de 14 mm, se pueden implementar máquinas eléctricas IntElect tradicionales de 50 y 75 toneladas de Sumitomo (SHI) Demag. Él dice que el diseño del tornillo es el tornillo más pequeño capaz de procesar resinas plásticas estándar. Es importante destacar que el tornillo de 14 mm permite a los usuarios limitar la cantidad de material utilizado al adaptar la longitud y el diámetro del cuerpo de la boquilla para minimizar el tiempo residual de material en el cilindro.

La unidad de plastificación de 14 mm contiene alrededor de 8 cm3 de material plástico en el tornillo. Tradicionalmente, se utilizarían para ejecutar todo tipo de componentes diferentes con pesos de disparo que eran mucho más grandes que 1 g, pero el tornillo de 14 mm permite pesos de disparo pequeños y el control preciso necesario.

|

| Los robots se usan a menudo para insertar clavijas en interruptores y conectores eléctricos y retirar piezas de los moldes |

En 2012, el mercado mundial de micro moldeo de polímeros y termoplásticos, que abarca productos médicos, automotrices, electrónicos y de telecomunicaciones, se valoró en poco más de US $ 300 millones y los comentaristas de la industria predicen que el valor del moldeo por micro inyección alcanzará casi US $ 900 millones en 2020.

La nanotecnología está ganando una rápida tracción en una variedad de industrias, incluida la informática. En el futuro, no será solo el tamaño de los componentes lo que importa, sino el grado de ingeniería involucrado. Del mismo modo, se espera que los avances de diseño en automoción, impulsados en parte por los rápidos desarrollos en la tecnología de microfluidos, aumenten significativamente la demanda.

A pesar de una mayor automatización y componentes más pequeños, el proceso de micro inyeccion no es tan diferente a la creación de piezas más grandes. La precisión de disparo a disparo es donde radica la principal diferencia. Históricamente, la micro inyeccion habría utilizado máquinas hidráulicas, lo que significaba lidiar con las variaciones en la temperatura y la compresibilidad del aceite. Esos inconvenientes se eliminan de la ecuación con unidades totalmente eléctricas.

Después del embalaje y la construcción, la electrónica es el tercer mayor usuario de componentes plásticos. La demanda en electrónica está impulsada por la innovación continua y los avances en nanotecnología, específicamente sensores y circuitos. A medida que los dispositivos eléctricos, de comunicación e información se reducen y se vuelven más livianos, también lo hace el tamaño de los componentes que contiene.

Moldear estas piezas, muchas de las cuales son de plástico y pueden alojar y conectar los chips de procesamiento más pequeños, requiere una precisión y durabilidad tremendas. Un desafío importante es compensar los tamaños de batería más grandes que mantienen la energía y hacen que todos los demás componentes eléctricos sean más pequeños.

En la industria automotriz, la electrónica de vehículos cada vez más compleja utiliza moldeo por micro inyección para fabricar conectores, engranajes y microinterruptores, así como sensores. Alemania posee una gran parte del mercado europeo para el moldeo por micro inyección debido a la posición líder del país en la fabricación de automóviles.

En el mercado mundial de fibra óptica, se adopta el moldeo por microinyección para moldear engranajes como micro conectores, soportes cerámicos y carcasa de óptica, así como micro motores, sistemas de control de micro accionamiento y rotadores micromecánicos.

Manejo de piezas

Además de ofrecer repetibilidad y un proceso de producción estable, la micro inyección también requiere un cierto nivel de automatización para garantizar que los artículos moldeados se mantengan en condiciones óptimas con respecto a la calidad de las piezas, la higiene - asegurando que los componentes eléctricos no estén expuestos al polvo o partículas y la eficiencia de la producción.

Las salas limpias podrian usarse si se suministran componentes a las industrias farmacéutica, aeroespacial, militar o biotecnológica, pero en el sector de la electrónica, esto es menos crítico; a menos que la parte se trate superficialmente o se use como una capa decorativa. El vacío se usan a menudo para extraer piezas, para evitar la contaminación. Muchas máquinas tienen complejos sistemas de moldes de extremo de brazo para garantizar que las piezas se retiren sin daños.

Referencias

1. The Micro Injection Moulding Process for Polymeric Components Manufacturing; R. Surace, G. Trotta, V. Bellantone and I. Fassi; ITIA-CNR, Institute of Industrial Technology and Automation, National Research Council, Italy

2. Less is more: Sizing up micro-electronic moulding trends; Nigel Flowers, Managing Director, Sumitomo (SHI) Demag UK

Los puntos de vista, opiniones y análisis técnicos presentados aquí son los del autor o anunciante y no son necesariamente los de UL Prospector.com o UL LLC. Todo el contenido está sujeto a derechos de autor y no puede reproducirse sin autorización previa de UL o del anunciante. Si bien los editores de este sitio pueden verificar la precisión de su contenido de vez en cuando, no asumimos ninguna responsabilidad por los errores cometidos por el autor, el personal editorial o cualquier otro contribuyente.

Andy Pye

UL Prospector

10 Octubre 2019