La firma logra un nuevo éxito en su apuesta por la construcción ligeraAudi escribe un nuevo capítulo en cuanto al diseño de automóviles basado en la construcción ligera. Para la nueva generación del Audi A8 se utilizará por primera vez una combinación de cuatro materiales en la estructura de su carrocería, más que en ningún otro modelo de producción hasta la fecha. La berlina de lujo de alta gama vuelve a ser pionera en construcción ligera, una tradición que se remonta al año 1994, cuando el Audi A8 causó sensación con su carrocería de aluminio Audi Space Frame (ASF).Audi abandonó hace mucho tiempo la construcción convencional de carrocerías de automóviles utilizando un único material. En el actual diseño basado en la construcción ligera el enfoque se centra en la utilización inteligente y flexible de una amplia variedad de materiales, siguiendo el principio ‘el material adecuado en el lugar correcto en la proporción adecuada’. Cada material se prueba de cara a determinar su idoneidad para el propósito previsto, lo que permite a los expertos de Audi adquirir un conocimiento profundo sobre su potencial y las ventajas que ofrece. Todos los avances en desarrollo y aplicación de materiales pueden aplicarse de forma directa por la compañía en sus nuevos modelos.

|

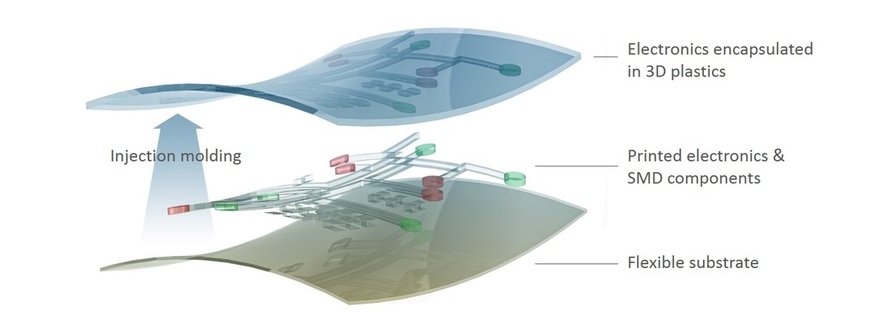

| En la imagen pueden verse los materiales usados en cada una de las secciones de la nueva carrocería. |

Este aumento constante de la experiencia en materiales y construcción ligera se pone de manifiesto en la nueva generación del Audi A8. La estructura de la berlina de lujo utiliza hasta cuatro diferentes materiales ligeros: una combinación de aluminio, acero, magnesio y Polímero Reforzado con Fibra de Carbono, PRFC (Carbon Fiber Reinforced Polymer, CFRP). De este modo se da paso a una nueva etapa en la construcción ligera multimaterial que proporciona beneficios directos al cliente, y no sólo en términos de peso. La rigidez torsional, el parámetro crítico para conseguir un buen comportamiento dinámico y una agradable acústica, supera en el nuevo Audi A8 hasta en un 24% a su predecesor.

Ya desde la primera generación del Audi A8, el Audi Space Frame (ASF) ha supuesto un fuerte impulso en la construcción ligera automóviles. Desde entonces, Audi ha fabricado más de un millón de coches de acuerdo a este principio de diseño, mejorando constantemente su conocimiento y experiencia en la utilización de materiales y técnicas de unión. El resultado son carrocerías de bajo peso y alta rigidez torsional, que forman la base para un mayor rendimiento, eficiencia y seguridad.

|

| La estructura del ASF está formada por perfiles de aluminio extruido y fundido a presión. |

Siguiendo el ejemplo de la naturaleza: el diseño Audi Space Frame“La inspiración decisiva para el principio de diseño Audi Space Frame se encuentra en la naturaleza”, declara Bernd Mlekusch, director del Centro de Diseño Ligero de Audi (ALC) en Neckarsulm. “En una colonia de abejas, por ejemplo, únicamente se utiliza la cantidad de material necesario para cumplir su función”. A principios de los años 90, los expertos en construcción ligera de Audi se basaron en esta idea para diseñar la estructura del ASF, formada por perfiles de aluminio extruido y fundido a presión. Se incorporaron paneles para el techo, el piso y los laterales que aumentaban la rigidez y realizaban también funciones de carga. Los distintos componentes individuales presentaban distintas formas y secciones transversales en función de su tarea a cumplir.

La carrocería de aluminio ASF de la primera generación del Audi A8 permitió que el coche fuera un 40% más ligero comparado con un diseño convencional utilizando acero. Esto supuso el inicio de una espiral de desarrollo entre los productores de acero que ha llevado a que, desde entonces, los nuevos aceros de alta resistencia hayan multiplicado este valor por cinco.

Ante este avance, la tecnología ASF de construcción ligera en aluminio no permaneció estática. Siempre se ha avanzado en la calidad de los materiales y en el desarrollo de nuevas tecnologías de unión, que están disponibles en el mercado hoy en día. Esta es la razón por la que la ofensiva de Audi en diseño ligero ha beneficiado no sólo a los propios clientes de la marca, sino también a toda la industria del automóvil.

El Centro de Diseño Ligero de AudiLa gran experiencia en el desarrollo de carrocerías de Audi se ha reunido en un único emplazamiento: el Centro de Diseño Ligero de Audi (ALC), que se inauguró en 1994. Lo que se ha aprendido aquí ha sentado las bases para cientos de patentes, ha supuesto para Audi el honor de ser nombrado Inventor Europeo del Año 2008 por la Oficina Europea de Patentes, y ha permitido a la marca ganar el premio Euro Car Body Award cuatro veces, el galardón más importante otorgado en el campo de la fabricación de carrocerías de automóviles.

Entre los cerca de 200 especialistas que trabajan en el ALC, unos 25 expertos se concentran en los Polímeros Reforzados con Fibra, PRF (Fiber Reinforced Polymer,FRP). El Centro Técnico de PRF cubre el proceso de desarrollo en su totalidad, encargándose no sólo de la tecnología de materiales, sino también aplicando sus conocimientos especializados en tecnologías de procesos de componentes, desarrollo de nuevas técnicas de unión, garantía de calidad y desarrollo de soluciones de servicio y reparación.

|

| Audi fabrica la carrocería Space Frame del nuevo A8 en unas instalaciones de reciente construcción en la factoría de Neckarsulm, en las que se combina una gran variedad de sofisticadas tecnologías. |

Una inteligente combinación de materiales: la carrocería del nuevo Audi A8Para la carrocería de la nueva generación del A8, Audi utilizará por primera vez una combinación inteligente de cuatro materiales. El bajo peso del nuevo tope de la gama del fabricante de los cuatro aros es la base para un mayor rendimiento, eficacia y seguridad.

Con una combinación de aluminio, acero, magnesio y polímero reforzado con fibra de carbono (CFRP) siguiendo el principio “el material adecuado en el lugar correcto y en la proporción adecuada”, el Audi Space Frame de la nueva generación del Audi A8 establece un nuevo nivel en la construcción multimaterial.

La compañía aplica constantemente nuevas tecnologías de materiales y diseños que son beneficiosos para el cliente no sólo en términos de peso: la rigidez torsional del nuevo buque insignia de la gama Audi supera el valor de su predecesor hasta en un 24%.

|

| Completando la combinación de materiales empleada se encuentra la viga de refuerzo de magnesio, que en comparación con el modelo predecesor permite un ahorro de peso del 28%. |

Innovador proceso de producción: panel trasero en fibra de carbonoEn términos de dimensiones totales, el componente más grande que conforma la célula del habitáculo del nuevo Audi A8 es un panel trasero de alta resistencia y elevada rigidez torsional realizado en CFRP, que contribuye en un 33% a la rigidez torsional del vehículo. Para absorber de forma óptima la cargas longitudinales y transversales, así como las fuerzas de deformación, se colocan entre seis y diecinueve capas de fibras una encima de la otra, garantizando un diseño optimizado de cara a soportar las cargas. Estas capas de fibra individuales están formadas por cintas de 50 milímetros de anchura que pueden colocarse de forma individual formando cualquier ángulo y con un recorte mínimo.

El innovador proceso de estratificación en capas de las fibras, diseñado especialmente para este propósito, permite prescindir por completo del paso intermedio normalmente necesario a la hora de fabricar paneles completos de fibra de carbono. Utilizando otro proceso también de nuevo desarrollo, el panel resultante se cubre con resina epoxi y se somete a un proceso de curación que dura apenas unos minutos.

La estructura de la célula de habitabilidad que conforma el habitáculo está realizada con una combinación de componentes de acero de alta resistencia, que comprenden la sección inferior del mamparo delantero, los travesaños laterales, los pilares B y la sección delantera del techo. Algunos de estos elementos de chapa metálica se fabrican a medida en diferentes espesores, mientras que otros se someten a un tratamiento térmico parcial. Esto reduce el peso y aumenta la resistencia, principalmente en áreas del vehículo que resultan particularmente críticas para la seguridad.

El panel trasero en PRFEl panel posterior realizado en PRFC se instala durante el montaje final, ya equipado con todos los componentes y subconjuntos, incluyendo los altavoces, la cortinilla trasera, los cinturones de seguridad de tres puntos y el reposabrazos central. Un empleado utiliza un dispositivo especial para instalar este panel en la carrocería, que se une a los elementos metálicos utilizando remaches manuales y un adhesivo estructural de dos componentes para prevenir la corrosión por contacto.

Componentes de aluminio en forma de nodos fundidos, paneles y perfiles extruidos, elementos característicos del diseño ASF, constituyen la mayor parte de la estructura de la carrocería del nuevo Audi A8, con un 58%. Y aquí también la competencia de los materiales ha impulsado el progreso: las nuevas aleaciones de fundición tratadas térmicamente, por ejemplo, alcanzan una resistencia a la tracción de más de 230 MPa (mega pascales). El límite de elasticidad correspondiente en los ensayos de tracción supera los 180 MPa, y para los perfiles se sitúa entre 280 y 320 MPa, valores significativamente superiores a los conseguidos con anterioridad.

Completando la inteligente combinación de materiales empleada se encuentra la viga de refuerzo de magnesio, que en comparación con el modelo predecesor permite un ahorro de peso del 28%. Pernos de aluminio aseguran la conexión con las torretas, contribuyendo a garantizar la alta rigidez torsional. En caso de colisión frontal, las fueras generadas se distribuyen a tres elementos de absorción de impactos en la zona delantera.

|

| El panel posterior está realizado en CFRP y se instala durante el montaje final, ya equipado con todos los componentes y subconjuntos. |

Beneficios para el cliente y en entorno: el nuevo taller de carrocería para el Audi A8Además del rediseño completo del Audi Space Frame para la próxima generación del A8, los talleres para la producción de carrocerías del nuevo buque insignia de la marca de los cuatro en Neckarsulm también se han construido específicamente. Sólo para la construcción de la nueva instalación de 41 metros de altura han sido necesarias 14.400 toneladas métricas de acero, el doble del utilizado para la Torre Eiffel en París.

En 1994 la primera generación de esta berlina de lujo, con su carrocería fabricada completamente en aluminio, hizo que la construcción ligera Audi Space Frame se estableciera como una referencia en la industria automovilística. Desde entonces, la compañía ha fabricado más de un millón de automóviles siguiendo este principio de diseño, mejorando continuamente su conocimiento y experiencia en la utilización de distintos materiales y técnicas de unión. El resultado son carrocerías innovadoras cuyo bajo peso y elevada rigidez forman la base perfecta para un mayor rendimiento, eficiencia y seguridad.

El taller de carrocería: 14 procesos de uniónJunto con la ampliación de la cantidad de materiales distintos utilizados, Audi se centra constantemente en el desarrollo de tecnologías de producción innovadoras. La marca utiliza hasta 14 procesos de unión para ensamblar los diferentes elementos que componen la carrocería multimaterial del nuevo Audi A8, incluyendo uniones mediante engatillado por roldana, remachado y soldadura remota de aluminio por láser, una técnica que se utiliza por primera vez en el mundo.

El ensamblado mediante el proceso de engatillado con roldana se utiliza para los perfiles de las puertas del nuevo Audi A8. La utilización de esta técnica hace posible un diseño que permite un acceso más cómodo al habitáculo, además de ampliar el campo de visión del conductor alrededor del pilar A, una zona crítica para una conducción segura. También permite a los ingenieros ganar hasta 36 milímetros en los recortes de la silueta de las puertas, en comparación con el modelo predecesor.

El remachado mediante punzón, que fija el marco de las paredes laterales en su posición, acompaña al proceso anterior, que a su vez está soportado por la unión estructural. Fue el desarrollo y la adaptación de estas tecnologías de unión a esta aplicación específica lo que permitió utilizar el concepto de materiales múltiples en el nuevo Audi A8, combinando el marco de las paredes laterales de aluminio con elementos de chapa de acero de alta resistencia en los pilares B, en el techo y en los umbrales con sus delgados bordes.

|

| La marca utiliza hasta 14 procesos de unión para ensamblar los diferentes elementos que componen la carrocería multimaterial del nuevo Audi A8.

|

Con la soldadura remota de aluminio mediante láser, Audi ha desarrollado una nueva técnica de unión que no utiliza ningún otro fabricante premium de automóviles. El posicionamiento exacto del rayo láser en relación con el cordón de soldadura reduce considerablemente el riesgo de rotura en caliente de la soldadura debido a que el calor generado puede controlarse con precisión. El tamaño de la separación entre las partes a unir puede así determinarse de forma inmediata y rellenarse eficazmente mediante estrategias de control del proceso. La alta velocidad de alimentación del rayo láser y el bajo consumo de energía reducen las emisiones de CO2 aproximadamente en una cuarta parte. Este nuevo proceso también da como resultado un ahorro de un 95% en los costes recurrentes en la producción en serie, ya que elimina la necesidad de los costosos controles requeridos en un proceso convencional de soldadura por láser.

Para la parte posterior del nuevo Audi A8, en los canales de drenaje de agua, se utiliza un desarrollo adicional del proceso convencional de soldadura MIG (metal inerte) de aluminio basado en el proceso denominado CMT (transferencia de metal en frío). Consiste esencialmente en una modificación geométrica de la tobera que inyecta el gas inerte, lo que permite alcanzar velocidades de hasta 50 mm/s y una soldadura con un acabado muy fino. Comparado con el proceso convencional de soldadura MIG, esto supone un aumento del triple de la velocidad para aplicaciones equivalentes en construcción de carrocerías. Esta mejora también da lugar a una menor generación de calor y, por lo tanto, también a un menor riesgo de distorsión de los componentes. Para asegurar que el cordón de soldadura se coloca con la precisión requerida, el proceso se lleva a cabo en combinación con un sistema que detecta automáticamente la posición del mismo y realiza el seguimiento durante la unión.

La soldadura de aluminio por puntos de resistencia (RSW) es un proceso de unión altamente versátil. Aquí también proporcionan mejoras en la estabilidad del proceso y en la calidad de los resultados las tecnologías de alto rendimiento y de control adaptadas a los requerimientos del trabajo con aluminio. El uso de pinzas de soldadura con electrodos más potentes permite reducir adherencias no deseadas desde el electrodo de cobre al componente de aluminio a soldar.

La unión mediante soldadura por láser, un método clásico en la construcción de carrocerías por parte de Audi, se utiliza para unir el techo del A8 a las paredes laterales con una precisión tal que hace que la unión sea prácticamente invisible.

El taller de carrocería del nuevo Audi A8 en la factoría de NeckarsulmAudi fabrica la carrocería Space Frame del nuevo A8 en unas instalaciones de reciente construcción en la factoría de Neckarsulm, en las que se combina una gran variedad de sofisticadas tecnologías. El flujo de producción altamente automatizado es complejo y eficiente.

El taller de carrocería del Audi A8 se ha diseñado para garantizar la máxima eficiencia energética y la conservación de los recursos. Las nuevas pinzas de soldadura por puntos están accionadas por motores eléctricos, y pesan 35 kilogramos menos que sus predecesoras, permitiendo a Audi desplegar robots más pequeños y que requieren de menor electricidad para su funcionamiento. Las salas están equipadas con iluminación LED, y los conceptos inteligentes aplicados para la ventilación y el apagado de los equipos reducen aún más los requerimientos de energía.

El taller está equipado con cerca de 500 robots, 90 equipos para unión mediante adhesivos, 60 maquinas para tornillos autorroscantes, 270 sistemas de remachado y 90 pinzas de soldadura por puntos. Muchos de los robots realizan varios pasos del proceso, cambiando de forma autónoma las herramientas necesarias según la fase, como brazos de agarre o pistolas de aplicación de adhesivo.

Para la construcción del nuevo emplazamiento de producción de carrocerías se ha empleado un total de 14.400 toneladas métricas de acero, el doble del empleado para construir la Torre Eiffel de París, y más de 16.000 cargamentos de hormigón. En su vista en planta, los dos edificios contiguos se asemejan a un triángulo equilátero.

La nueva instalación, que tiene una altura de 41 metros, cuenta con tres niveles de producción, cada uno de ellos abarcando una superficie de 50.000 metros cuadrados, el equivalente a siete campos de fútbol. Las columnas de apoyo dividen el espacio de cada nivel en una cuadrícula de secciones de 500 metros. Bajo una de las salas se encuentra la estación ferroviaria de carga de la planta, en la que las vigas se extienden a una distancia de 36 metros sobre las vías del tren. La columna que soporta la carga más pesada debe ser capaz de resistir una carga equivalente al peso de 1.800 vehículos Audi A8. Al mismo tiempo. Durante el proceso de fabricación pueden trabajar de forma simultánea 17 grúas, entre las que se encuentran dos de las más grandes de Europa, cada una de ellas capaz de levantar hasta 600 toneladas.

De la sección longitudinal hasta el techo: la superestructura de la carrocería ASFLa superestructura de la carrocería ASF comienza con los conjuntos inferiores soldados, que incluyen las vigas longitudinales. Constituyen la base para los módulos delantero y trasero de la carrocería. Este último se construye en un nivel separado del edificio. En el siguiente paso, los dos subconjuntos se unen a los paneles que forman el piso.

La célula que configura el habitáculo toma forma aquí, comenzando con los pilares A, B y C, para continuar con los paneles laterales internos y externos y con la instalación del techo. El siguiente paso tiene lugar en las estaciones de calibración, donde las diferentes partes se posicionan y alinean para el proceso de soldadura con la máxima precisión. La carrocería se traslada en un convoy al edificio adyacente, donde se acoplan las puertas, el capó y la tapa del maletero, que se han producido allí con antelación. Una vez que la carrocería pasa por la línea de acabado en el nivel inferior se envía al taller de pintura. Tras la aplicación de la pintura de protección por cataforesis el metal se somete a una temperatura de 200 grados en un horno especial, donde las aleaciones de aluminio alcanzan su resistencia final.

El equipo de medición láser comprueba la precisión de las tolerancias de la carrocería ASF durante su fabricación en 20 etapas. La primera estación examina la subestructura del módulo trasero, y la estación final lo hace con la superestructura ya acabada. Además de estas comprobaciones, el departamento de calidad Audi Quality Assurance lleva a cabo pruebas puntuales de componentes individuales, de subconjuntos e incluso de módulos completos. Para este propósito se ha instalado un nuevo centro de medición junto a la línea de producción.

Las herramientas utilizadas por Audi Quality Assurance incluyen dos máquinas de medición de coordenadas que trabajan con sensores ópticos y táctiles, una celda de medición óptica de ultra alta resolución, un sistema de imágenes por ultrasonido (ecografía) y un tomógrafo computarizado (TC). La ecografía y el TC permiten a los especialistas examinar muchas de las uniones de la carrocería sin tener que separarlas. Los métodos tradicionales de ensayo destructivo y el análisis pormenorizado de la superficie de la carrocería completan el espectro.

Redacción Interempresas

06 Abril 2017