Solo hay un puñado de empresas en todo el mundo que convierten el tereftalato de polietileno (PET) que se encuentra en los envases de alimentos y bebidas en una espuma. El equilibrio entre rentabilidad y resistencia, termoestabilidad y reciclabilidad que hacen del PET un material ideal para el envasado de alimentos también lo convierte en un excelente aislante. Proporciona un material de núcleo fuerte para aplicaciones automotrices y en las paletas del rotor de turbinas eólicas. Entonces, con cierta sorpresa, David Saulnier, presidente, y Joel German, vicepresidente de JD Composites Inc. en Meteghan, Nueva Escocia, descubrieron que nadie más en el mundo está usando espuma de PET reciclada como material estructural para construir edificios. .

Saulnier está entusiasmado con las capacidades de los materiales compuestos. Con experiencia en construcción de barcos, él y German habían hablado durante años sobre la posibilidad de construir algo más grande. Los dos se decidieron por un diseño tradicional para una casa compuesta en el río Meteghan.

El diseño convencional escondería un sustrato extremadamente único. La pareja decidió: "Si vamos a hacer esto, vamos a obtener materiales 100% reciclados porque - ¿por qué no?", dice Saulnier.

Ayudar al medio ambiente con materiales totalmente reciclados es una historia agradable, pero los fuertes vientos en la costa atlántica significaron que el equipo también necesitaba un material aislante fuerte. Las hojas de especificaciones indicaban que la espuma PET de Armacell se ajustaba perfectamente.

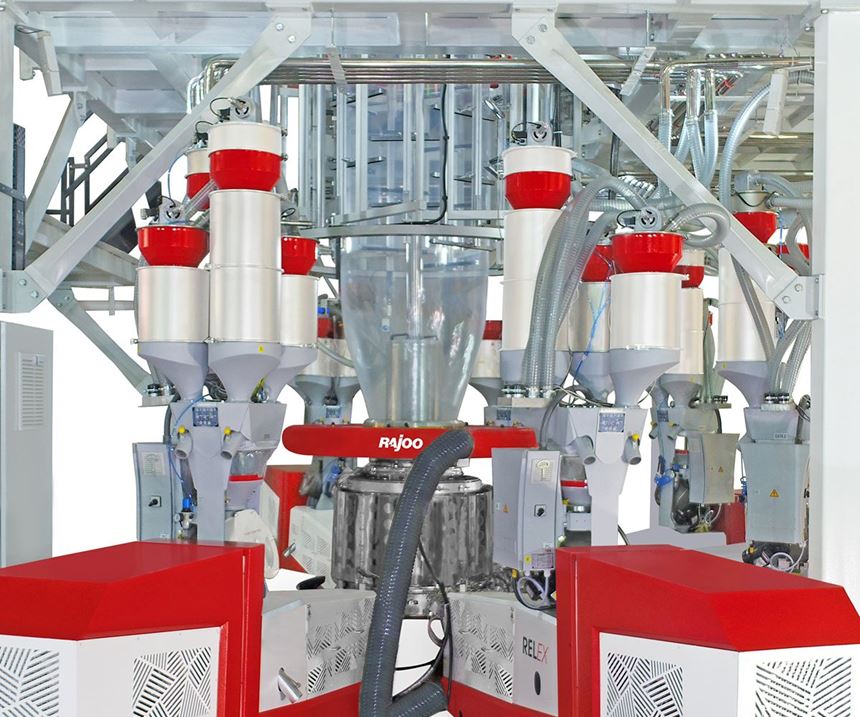

Si bien Saulnier había utilizado varios núcleos diferentes en su carrera, nunca había trabajado con PET 100% reciclado (r-PET). Así que buscó ayuda con el proveedor con el que había trabajado estrechamente en sus días de construcción de barcos. Las espumas PET de Armacell están hechas completamente de botellas recicladas. (El 1 de julio, el proveedor celebró el procesamiento de su botella de PET reciclada número mil millones). El proveedor global de espumas de ingeniería tiene una instalación en Brampton, Ontario, pero los representantes volaron para reunirse con el equipo de JD Composites para ver el proyecto de construcción por sí mismos.

“Cuando vieron lo que estaba haciendo con estos paneles, dijeron:‘ Wow. Ustedes son los únicos en el mundo haciendo esto ", recuerda Saulnier.

La casa de concepto abierto frente al mar de 186 m2 (2,000 pie2) utiliza vigas y paredes de ingeniería hechas completamente con núcleos de espuma r-PET. Al usar el producto de Armacell, los constructores estiman que la casa del río Meteghan desvió cerca de 612,000 botellas de los vertederos.

Si bien Saulnier se negó a proporcionar detalles del proceso de laminación, describe el resultado final como paneles con bridas que sirven como soporte de pared y estructural, al igual que las vigas en I. “La casa es monolítica, lo que significa que no hay accesorios mecánicos, como clavos o púas, que sujetan los techos a las paredes. Están laminados juntos ", dice.

Y como es monolítico, agrega Saulnier, cuanto más se construye sobre él, más fuerte se vuelve. "Con la construcción convencional, tienes que reforzar todo a medida que construyes, porque en última instancia es más débil a medida que le pones más. Ese no es el caso en nuestro tipo de construcción ", dice.

Saulnier, un dibujante de profesión, hizo los dibujos en 3D y los envió para la aprobación del permiso. "El inspector de edificios no tenía idea de cómo juzgarnos por lo que estábamos haciendo para obtener aprobación", dice. “Entonces, hice que un ingeniero estructural mirara mis dibujos y los estampara. Él dijo: "Puede que estés cazando mariposas con escopetas en algunas partes de la casa".

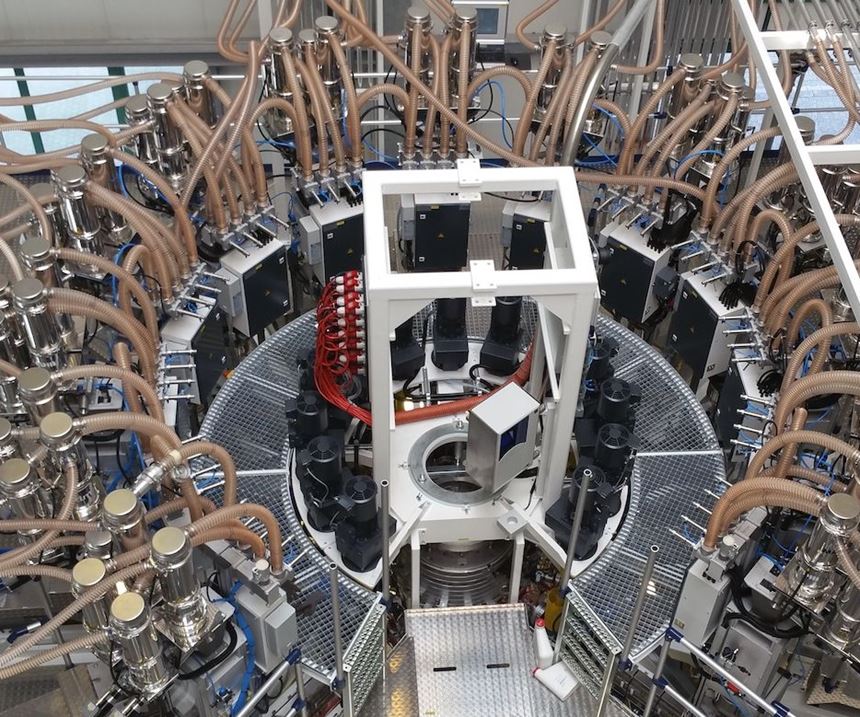

Esto se debe a que la casa reciclada no solo logra un valor de aislamiento R30, sino que se ha probado para resistir un huracán de categoría 5. Para probar que el material estaba a la altura de la última tarea, el equipo llevó una sección de pared de 2.4 x 2.4 m (8 x 8 pies), que pesaba solo 36.3 kg (80 libras), a un laboratorio de pruebas de huracanes en Ontario. El personal del laboratorio tuvo la tarea de probar el panel a vientos de 200 mph, excediendo la fuerza mínima del viento de un huracán típico de Categoría 5, para llevar el panel a su punto de ruptura.

"Tomaron nuestro panel a mano, lo cargaron en una cámara de prueba y todos se miraron, pensando:" Si podemos levantarlo, lo romperemos "", recuerda Saulnier. Sin embargo, tres semanas después, enviaron un correo electrónico a JD Composites para decir que no podían romper el panel.

Esa resistencia es crítica para un material estructural, pero el PET también es un aislante bien conocido. El uso de un componente estructural a base de espuma significa que el aislamiento está integrado en cada espacio.

La construcción convencional requiere madera de estructura de 2 x 6 cada 0.41 m (16 pulgadas) y aislamiento R20 en las paredes. "Pero esos pernos cada 0.41 m (16 pulgadas) actúan como rupturas térmicas y reducen su R20 a un R13", explica Saulnier. "Debido a que nuestra casa es una estructura monolítica, no hay puentes térmicos en ningún lugar para traer el frío desde afuera hacia adentro. Nuestro R30 es un verdadero R30, que es casi tres veces más eficiente que la casa en la que vivo".

Como si eso no fuera suficiente, Saulnier agrega: "Dado que está hecho de plástico reciclado, no hay descarga de gases".

En muchos sentidos, la belleza de la casa se reduce a los beneficios ambientales. Entre sus otras características ecológicas, el exterior marrón de la casa está hecho de aluminio reciclado al 99%. El subsuelo directamente encima de la losa de concreto también está hecho de plástico PET reciclado de 19 mm (¾ "), mientras que el protector contra salpicaduras de la cocina está compuesto de madera 100% renovada.

Para el equipo de JD Composites, el diseño sostenible de la casa es solo el primer paso hacia un objetivo más amplio. Según Saulnier, las cuatro compañías principales que crean la espuma aislante están utilizando aproximadamente el 0.004% de los productos a base de PET disponibles. La forma en que lo ve, "si 600,000 botellas están en una casa, ¿qué pasaría si pudiéramos construir 10,000 casas?"

Es un gran sueño, pero puede que no tarde mucho en realizarse. Desde el concepto hasta la casa terminada, el equipo de JD Composites tardó menos de un año en construir la casa. Antes de ponerlo en el mercado, los constructores están considerando convertirlo en una experiencia de Airbnb donde cualquiera pueda ver los beneficios. Mientras tanto, Saulnier y German ya están en el siguiente paso.

En cierto modo, el nuevo proyecto, un baño público de 3.35 x 3.35 m (11 x 11 pies) en la playa, es una empresa pequeña. Pero de cualquier manera, es un gran paso. Será el primer edificio municipal en Canadá construido con plástico PET 100% reciclado.

Mientras el equipo está explorando más biomateriales para futuras iteraciones, Saulnier es firme en que no cambiaría el material central. "Hicimos nuestra tarea, y elegimos sabiamente en PET reciclado", dice. "El material realmente superó nuestras expectativas".

Megan Headley

Composite Manufacturing

30 Agosto 2019