Los paneles sándwich de materiales compuestos ligeros y rentables con núcleos de nido de abeja pueden formar la base de unas estructuras increíblemente fuertes y duras. Comparados con productos macizos y de una pieza, estos paneles sándwich, desarrollados por la empresa tecnológica especializada EconCore en Leuven, Bélgica, pueden ahorrar grandes cantidades de material, reduciendo el peso y –potencialmente– los costes. Pero el uso del diseño en sándwich de nido de abeja todavía está muy restringido y generalmente se reserva para aplicaciones técnicas de gama alta, principalmente en el sector aeroespacial. Esto se debe principalmente a que los métodos convencionales de producción de nido de abeja son laboriosos procesos por lotes que resultan, inevitablemente, costosos.

No obstante, el mundo está cambiando. Gracias a las evoluciones en la tecnología de producción, estos materiales están apareciendo progresivamente en áreas de aplicación –muchas de ellas sensibles a los costes– como el embalaje, la edificación y la construcción, la automoción, el transporte en general y más.

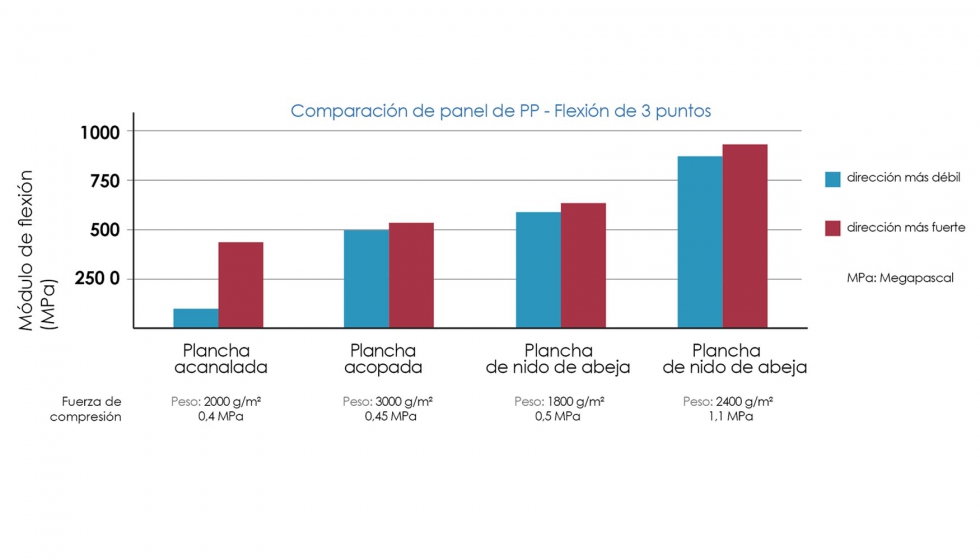

La evolución comenzó en el embalaje, un mercado con unos requisitos de costes muy exigentes. La plancha corrugada de plástico de doble pared (normalmente en polipropileno) tiene éxito desde hace algún tiempo, y, debido a su muy razonable coste, la gama de aplicaciones se expandió rápidamente más allá del embalaje. Sin embargo, para algunas aplicaciones, el rendimiento mecánico de estas planchas extruidas no es suficiente, especialmente porque estos productos muestran una buena rigidez y resistencia en la dirección de extrusión, pero no tienen un buen nivel de propiedades en la dirección transversal.

El mercado ha respondido creando paneles que mantienen el revestimiento macizo pero con burbujas acopadas en el núcleo en lugar de canales longitudinales. Estos paneles (a veces denominados erróneamente paneles de 'nido de abeja') muestran un comportamiento más similar a los isótropos, pero el proceso de producción tiene algunas limitaciones importantes, aunque sigue siendo continuo y los productos funcionan razonablemente bien en unos niveles de espesor muy bajos, de 3 a 5 mm.

Los fallos se relacionan principalmente con el hecho de que el proceso de conformación utilizado para crear las formas acopadas estira mucho el material y de forma desigual; esto tiene un fuerte efecto negativo en el rendimiento mecánico del producto terminado, así como en los límites superiores del espesor, y por lo tanto también en la rigidez, alcanzable para estos paneles.

La evolución más reciente de la tecnología para la fabricación de paneles sándwich hace posible la producción de láminas de polipropileno con un verdadero núcleo de nido de abeja –es decir, con una estructura de hexágonos entrelazados– en un proceso continuo. Gracias a esta estructuración óptima, las planchas de nido de abeja presentan una rigidez mucho más elevada y uniforme, así como resistencia a la flexión y a la compresión, en comparación con las anteriores.

Debido a que los nidos de abeja se forman de una manera diferente a la utilizada para hacer los núcleos acopados, es posible una conformación mucho más uniforme de la estructura del núcleo. Las planchas pueden fabricarse con espesores de entre 3 y 60 mm y pueden utilizarse para aplicaciones muy exigentes, incluidas las de automoción y las de edificación y construcción. Además, debido a que los nidos de abeja son pequeños y están completamente sellados, el aire atrapado hace de la estructura un aislante térmico muy eficiente.

EconCore desarrolló en Bélgica el método de producción continuo de los nidos de abeja termoplásticos. La empresa ha licenciado la tecnología patentada a diversas empresas líder del mercado en todo el mundo. El número de usuarios crece rápido, así como el abanico de aplicaciones.

La tecnología es única por su especial combinación de un proceso de producción altamente automatizado y de alta velocidad que proporciona estructuras de nido de abeja de alta calidad a los niveles de coste más bajos posibles. Permite una mayor reducción de peso en el uso que otros procesos alternativos y permite disminuir las emisiones de CO2, mientras que los bajos costes de producción permiten la sustitución efectiva de otros materiales de paneles sándwich y homogéneos.

|

| Tabla comparativa de rendimiento de los distintos paneles sándwich de polipropileno con un grosor de en torno a los 10 mm. |

|

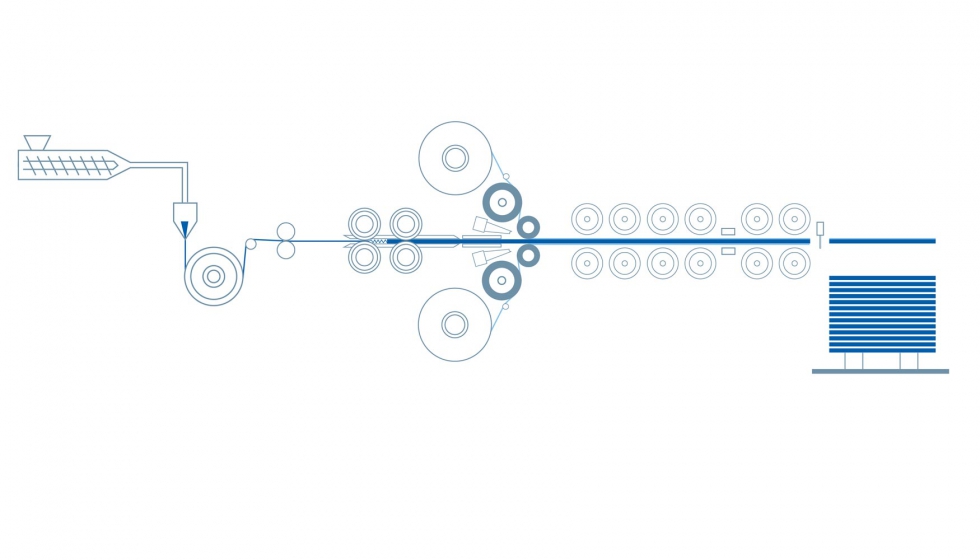

| Alta velocidad continua en la producción en serie de paneles y materiales de núcleo de nido de abeja. |

El fundido de la resina termoplástica se introduce en un molde de termoconformado cilíndrico donde se forman los semihexágonos. A medida que el proceso continúa, los semihexágonos son plegados a alta velocidad, una fila transversal contra la siguiente, para conseguir la forma final de nido de abeja. Inmediatamente después de esto, se aplican las capas de revestimiento macizas a ambos lados y se sueldan sobre el núcleo, formando el panel sándwich de nido de abeja.

Normalmente, en la tecnología de producción continua, los núcleos de nido de abeja son de polipropileno, pero otros polímeros termoplásticos (que incluyen PE, PET, PVC, ABS, PC, PPS y PLA) también han demostrado funcionar bien; la elección depende de la aplicación.

Las planchas de nido de abeja a base de PP al 100 % se utilizan en aplicaciones de embalaje y logística (incluidos los cada vez más populares contenedores modulares y reutilizables de uso industrial, así como palés de plástico duraderos e higiénicos, placas intercaladas, separadores, paneles de protección), automoción (incluyendo piezas termoformadas del interior del automóvil y revestimientos para furgonetas), edificación y construcción (incluyendo vallas temporales, protección de suelos y paneles de hormigón fundido), y expositores.

En lo que respecta a los contenedores plegables reutilizables de uso industrial, las unidades basadas en la verdadera estructura de nido de abeja fabricada con el proceso EconCore muestran una mayor capacidad de apilamiento y de carga en comparación con las que se fabrican con planchas de núcleo de burbuja acopada. La consecuencia de la mayor relación rendimiento-peso de los verdaderos paneles de nido de abeja es también la reducción de cantidad de material requerido y, por lo tanto, el menor coste. Los operadores principales del mercado logístico están cambiando hoy en día a la tecnología del nido de abeja, y otros sectores del mercado también están adoptando cada vez más esta tecnología.

Siguen abriéndose nuevos campos de aplicación. Particularmente en Norteamérica, existe actualmente una creciente demanda de soluciones ligeras y rentables para muchas aplicaciones, especialmente en el sector de la automoción y del transporte. De hecho, la reducción del peso de los coches nuevos para conseguir una mayor economía de combustible es un objetivo importante para los fabricantes de vehículos de todo el mundo, y los paneles sándwich de nido de abeja pueden desempeñar un papel importante.

Los núcleos termoplásticos de nido de abeja con revestimiento de materiales compuestos termoplásticos elevan el rendimiento en otro grado en lo que se refiere a resistencia y rigidez, y son totalmente reciclables. Las estructuras sándwich de material compuesto termoplástico, con sus propiedades mecánicas de alta calidad, son adecuadas para sustituir a los metales en muchas áreas y reducir así su peso; por ejemplo, en los vehículos de motor, pero también en la industria de la construcción y del transporte, la edificación y construcción, la construcción de embarcaciones y de muebles y los vehículos recreativos.

|

| Las estructuras sándwich de material compuesto termoplástico, con sus propiedades mecánicas de alta calidad, son adecuadas para sustituir a los metales en muchas áreas y reducir así su peso. |

Redacción Interempresas

08 Enero 2018

No hay comentarios.:

Publicar un comentario