|

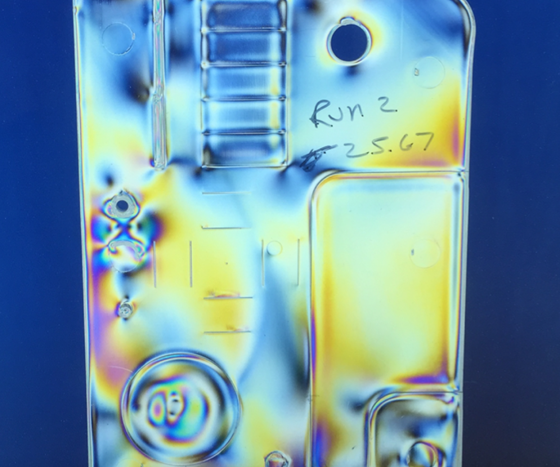

| La inyección convencional de alta presión muestra esfuerzos considerables en la piza, revelados por la luz polarizada. |

|

| El proceso iMFLUX de baja presión reduce grandemente los esfuerzos congelados |

De ahí surgió el objetivo de construir moldes de inyección para productos de P & G en la mitad del tiempo y el costo de los métodos convencionales. Los ingenieros de P & G identificaron las altas presiones del moldeo por inyección como un importante factor de costo y tiempo en la construcción de moldes y buscaron formas de superar este obstáculo.

El debut público de iMFLUX fue en una jornada de puertas abiertas en octubre organizada por KraussMaffei Corp., en Florence, Kentucky. En una presentación técnica, Gene Altonen, director técnico de iMFLUX, dijo que esta tecnología de baja presión ofrece ventajas económicas: ciclos 10-25 % más rápidos, reducción de 25-50% o más en la presión de fusión, hasta 50% de menor tonelaje de sujeción, y capacidad para moldear paredes más delgadas sin congelación y para aumentar la cavitación del molde.

El debut público de iMFLUX fue en una jornada de puertas abiertas en octubre organizada por KraussMaffei Corp., en Florence, Kentucky. En una presentación técnica, Gene Altonen, director técnico de iMFLUX, dijo que esta tecnología de baja presión ofrece ventajas económicas: ciclos 10-25 % más rápidos, reducción de 25-50% o más en la presión de fusión, hasta 50% de menor tonelaje de sujeción, y capacidad para moldear paredes más delgadas sin congelación y para aumentar la cavitación del molde.

Altonen mostró cómo dos partes de 0.045 pulgadas. y 0.025 pulgadas de espesor podría moldearse a la misma presión, ahorrando energía. Las ventajas de calidad con iMFLUX, dijo, incluyen tensiones moldeadas reducidas, llenado más uniforme de moldes multicavidad y eliminación de vacilaciones de flujo frontal para mejorar la estética de las piezas.

El proceso iMFLUX rompe muchas de las reglas del moldeo por inyección convencional. La clave es el llenado a una presión constante y baja, sin la dependencia habitual del adelgazamiento de corte para facilitar el flujo. Un llenado más lento sin variación produce ciclos más rápidos. Esto también permite una fundido más frío que puede fluir más lejos a través de canales más delgados.

El proceso iMFLUX rompe muchas de las reglas del moldeo por inyección convencional. La clave es el llenado a una presión constante y baja, sin la dependencia habitual del adelgazamiento de corte para facilitar el flujo. Un llenado más lento sin variación produce ciclos más rápidos. Esto también permite una fundido más frío que puede fluir más lejos a través de canales más delgados.

Mientras que el moldeo por inyección convencional separa el llenado, compactación y enfriamiento del molde en pasos secuenciales, iMFLUX los combina a todos simultáneamente. "Si se detiene un tiro corto, verá que está completamente compacto, con una superficie completamente formada en cada punto durante el llenado", dijo Altonen.

El software y controles patentados de la empresa utilizan un sensor de presión en la boquilla de la máquina como punto de control primario para garantizar un llenado constante sin vacilación de flujo, basado en la detección de la presión de fundido cada 1,2 milisegundos. Altonen mostró una corredera de 3 pulgadas de largo, y de solo 0.030 pulgadas. de espesor: "Cualquier variación causaría que se congele". Un único sensor de presión de cavidad, independiente de la cantidad de cavidades que haya en el molde, también se usa para detectar el final del llenado.

El software y controles patentados de la empresa utilizan un sensor de presión en la boquilla de la máquina como punto de control primario para garantizar un llenado constante sin vacilación de flujo, basado en la detección de la presión de fundido cada 1,2 milisegundos. Altonen mostró una corredera de 3 pulgadas de largo, y de solo 0.030 pulgadas. de espesor: "Cualquier variación causaría que se congele". Un único sensor de presión de cavidad, independiente de la cantidad de cavidades que haya en el molde, también se usa para detectar el final del llenado.

Se dice que este enfoque ajusta inmediata y automáticamente cualquier cambio en la viscosidad de la resina, causado, por ejemplo, por cambios en la calidad o porcentaje del reciclado, o por un cambio de color. Altonen dijo que el costo de instalar un sensor de cavidad podría ahorrarse mediante una invención de iMFLUX llamada Nighthawk, que se instala en el exterior del molde para detectar deformación y deflexión como un proxy para medir la presión del fundido dentro del molde. Nighthawk da lecturas durante todo el llenado, no solo al final como un sensor de cavidad.

Altonen citó el caso de un molde de 16 cavidades que experimentó disparos cortos intermitentes. La adición de sensores de presión a cada cavidad mostró un rango de presiones de 3439 psi al final del llenado. Con iMFLUX, ese rango se redujo a 1113 psi sin modificar el molde o la corredera caliente. Otros ejemplos de lo que ha logrado iMFLUX incluyen un cliente que fue capaz de cambiar un molde de una prensa de 700 toneladas a una de 400 toneladas. Otro redujo el volumen de la corredera fría en más del 50% mientras recortó el tiempo del ciclo. Aun otro recortó el uso de resina en más de un 25% con paredes más delgadas que las que eran posibles con la tecnología convencional.

iMFLUX se puede instalar en cualquier molde y máquina existente. iMFLUX también diseña y construye moldes para aprovechar su tecnología de proceso.

Altonen discutirá la tecnología iMFLUX en la conferencia Molding 2018 de Plastics Technology, del 27 de febrero al 1 de marzo en Long Beach, California. Obtenga información sobre el programa y el registro aquí.

STAFF REPORT

Plastics Technology

20 Diciembre 2017

Altonen citó el caso de un molde de 16 cavidades que experimentó disparos cortos intermitentes. La adición de sensores de presión a cada cavidad mostró un rango de presiones de 3439 psi al final del llenado. Con iMFLUX, ese rango se redujo a 1113 psi sin modificar el molde o la corredera caliente. Otros ejemplos de lo que ha logrado iMFLUX incluyen un cliente que fue capaz de cambiar un molde de una prensa de 700 toneladas a una de 400 toneladas. Otro redujo el volumen de la corredera fría en más del 50% mientras recortó el tiempo del ciclo. Aun otro recortó el uso de resina en más de un 25% con paredes más delgadas que las que eran posibles con la tecnología convencional.

iMFLUX se puede instalar en cualquier molde y máquina existente. iMFLUX también diseña y construye moldes para aprovechar su tecnología de proceso.

Altonen discutirá la tecnología iMFLUX en la conferencia Molding 2018 de Plastics Technology, del 27 de febrero al 1 de marzo en Long Beach, California. Obtenga información sobre el programa y el registro aquí.

STAFF REPORT

Plastics Technology

20 Diciembre 2017

3 comentarios:

Muy recomendado el blog, me ayudo a resolver algunas dudas que tenia sobre los moldes de inyeccion de plastico, interesante sector.

Me dedico a moldes de inyeccion de plastico al su diseño y desarrollo, y recomiendo este artículo.

Buenos días, interesante información, estoy buscando alguna empresa de inyección de plástico, tengo buenas recomendaciones de mettcom.

Publicar un comentario