Abarcando nueve categorías, los ganadores de los Premios Innovadores Automotrices Blue Ribbon 2018 de la Sociedad de Ingenieros de Plásticos (que este editor ayudó a juzgar) representan una serie de "primicias" en reemplazo de metal y en el reemplazo de soluciones plásticas anteriores con mejores opciones. En esta 47ª competencia anual, el evento más antiguo y más grande en la industria automotriz y plástica, todas las categorías menos una implicaron el uso de termoplásticos.

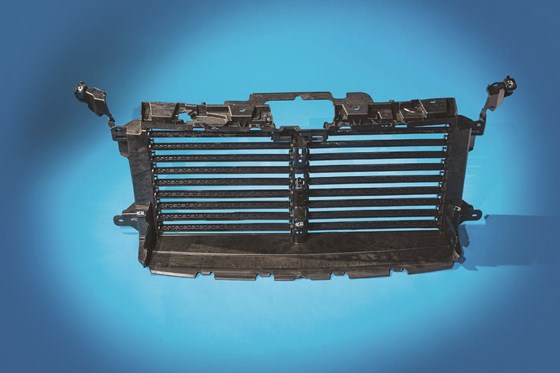

Cuerpo Exterior: Rejilla Estructural PP-LFT

Este obturador de rejilla activo estructural (AGS) de PP + fibra larga termoplástica (LFT) con construcción de capa suelta integrada, también fue el ganador del Gran Premio. Aparece en el SUV de lujo 2018 Ford Expedition y se dice que es el AGS de dos disparos más grande en producción en la actualidad. Fue diseñado con un sistema integrado de colocación y fijación para un ajuste uniforme entre la rejilla y los faros, lo que elimina la necesidad de ensamblaje, material de relleno y envío de FEM (método de elementos finitos). El material utilizado por el moldeador por inyección Magna Plastcoat es Celstran PP 40% fibra larga vidrio de Celanese Engineered Materials, Irving, Texas.

|

| Un obturador de rejilla activa estructural PP LFT ganó el Gran Premio. |

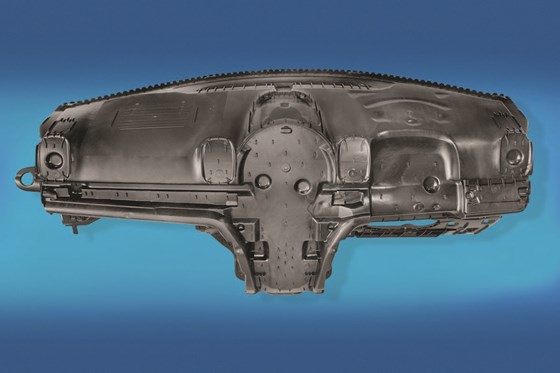

Interior de Cuerpo: Portador IP PP-LGF

El portador del panel de instrumentos (PI) en el BMW Mini Countryman 2017 utiliza el copolímero de PP Stamax 60YK270E de fibra de vidrio larga (LGF), alto flujo de SABIC, Houston. International Automotive Components (IAC) moldeó por inyección la pieza a través de espuma química con un proceso de recuperación del núcleo. El uso de un 60% de fibra vidrio larga logró un espesor de pared de 1.9 mm, aumentando la rigidez con peso menor. El uso de espuma dio como resultado un ahorro de peso del 15% frente a una parte sólida comparable. El extenso trabajo de CAE que predecía el alabeo de la parte espumada proporcionó información valiosa, lo que permitió modificar los moldes por adelantado. En el futuro, BMW y sus socios ven esto como un punto de referencia de la industria para los operadores de PI.

|

| El portador del panel de instrumentos LGF-PP se espumó químicamente con un proceso de extracción de molde, reduciendo el peso en un 15% |

Chasis / Hardware: Soporte de Tren de Potencia

Apareciendo en la Camioneta Deportiva Basada en Auto (crossover SUV) 2017 GM Cadillac XT5 , este soporte de horquilla del motor es supuestamente el primer montaje compuesto diseñado para un motor de seis cilindros. Moldeado por inyección por Hutchinson, la pieza está hecha de Ultramid A3WG10 CR BK00564, un nylon 66 reforzado con vidrio al 50% de BASF Engineering Plastics, Budd Lake, NJ Reemplaza los metales apisonados, soldados y fundidos a presión que se utilizaron anteriormente, lo que resulta en una 45% de reducción de peso, así como una mejor NVH (ruido, vibración y aspereza) debido a las características de amortiguación del nylon. La resistencia a la corrosión también se mejora y la pieza se puede reciclar al final de la vida útil. Siete soportes de horquilla fueron desarrollados para diferentes combinaciones de tren motriz y no han tenido reclamos de garantía después de 1,5 años de producción.

|

| Se dice que este soporte de horquilla del motor es el primer montaje compuesto termoplástico para un motor de seis cilindros |

Materiales: Nylon de Baja Fricción para Tensor de Cadena

Stanyl HGR2, un nylon 46 modificado con PTFE de DSM Engineered Plastics, Troy, Mich. (dsm.com), se utilizó para los brazos tensores de la cadena en la camioneta Ford F-150, 2017 y en el auto deportivo Ford Mustang. El material era un reemplazo directo para nylon 66 para proporcionar un mejor desempeño de desgaste y fricción. Los ahorros de economía de combustible resultantes (0.4%) de la reducción del torque rotacional en el eje de levas fueron equivalentes a una reducción de peso de 18.16 kg (40 lb), al 10% del costo. Esta innovación es altamente transferible para proporcionar una mejora de economía de combustible asequible, y se utilizará en más vehículos Ford a partir de 2018.

|

| Mejorado con PTFE, este nylon 46 reemplaza al nylon 66 en los brazos del tensor de cadena del Ford F-150 2017 |

Presentada en los sedanes Hyundai Genesis G80 y Kia Stinger 2018, esta junta en T de salida de turbocompresor se moldea por inyección a partir de Zytel XT, un nuevo nylon 66 estabilizado al calor con 35% de fibra de vidrio, desarrollado para la retención de propiedades a largo plazo hasta 220 C / 428 F por DuPont (ahora, DowDupont).

Moldeado por Hwaseung R & A Ltd., esta parte logra un ahorro de peso del 42% y una reducción de costos del 35%, junto con un flujo de aire mejorado, reduciendo la caída de presión para aumentar el ahorro de combustible y mejorar el desempeño NVH (noise, vibration, harsh) en comparación con la pieza anterior de aluminio fundido a presión.

Los termoplásticos ganan terreno en las nuevas aplicaciones automotrices. El ruido del flujo de aire también se reduce y la durabilidad a largo plazo aumenta a través del diseño del patrón de nervaduras. El molde especial de tres compuertas se diseñó para minimizar el esfuerzo en el área de la línea de soldadura en cuanto a resistencia y durabilidad y para la optimización del procesamiento.

|

| La junta T de salida de nilón 66 termoestabilizado reforzado con fibra de vidrio logra un ahorro de peso del 42% y una reducción de costos del 35% |

Proceso /Ensamble/Tecnologías Habilitadoras: Bisel Interior de dos Golpes

El efecto decorativo tridimensional único en este bisel interior, que aparece en el subcompacto Ford Fiesta 2018, se logra con el moldeo por inyección "en reversa" giratorio de dos disparos. El primer golpe es PC entintado Infinol LT1220, sobremoldeado con una superficie texturizada / granulada en un segundo golpe de un ABS pigmentado por efecto, ambos de Lotte Advanced Materials de Corea del Sur (oficina de EE. UU. En La Palma, California). El grano es grabado laser en el molde. El proveedor de nivel 1 Faurecia Interior Systems moldeó la pieza, lo que representa la primera vez que se utilizó este proceso para lograr el efecto visual tridimensional (color y textura) para una parte de este tamaño y geometría.

Se logró un ahorro del 30% en comparación con la decoración en molde y pintura de alto brillo, y hubo una reducción del 20% de desperdicio frente a la apariencia convencional de dos capas, alto brillo y negro piano.

|

| El subcompacto Ford Fiesta 2018 presenta un bisel decorativo interior único de dos disparos , que se dice es el primero para una parte de este tamaño y geometría. |

El reposacabezas de bajo costo y baja masa en la camioneta de carga Ford F-150 2018 está hecho de Hylon N1000STHL nylon 66 de la belga Ravago Manufacturing (oficina EUA en Manchester, Tenn.) y moldeado por inyección por Windsor Machine and Stamping. Proporciona una rigidez excepcional para protección contra latigazos cervicales.

Su diseño flexible permite que la superficie frontal del reposacabezas se mueva más cerca o más lejos del ocupante en 60 mm, lo que permite equilibrar con precisión la comodidad y la seguridad. Reemplazar el acero con plástico como componente de soporte de carga principal es nuevo en los reposacabezas delanteros. El diseño de la pieza elimina la complejidad de fabricación. Se proyecta un ahorro de $ 10.73 millones ($ 2.80 / vehículo) a fines de 2020, conforme esta tecnología se extiende a los nuevos programas de vehículos.

|

| Este reposacabezas de nylon de bajo costo y baja masa se presenta en el Ford D-150 2018 |

Diseñado para la camioneta de carga Chevrolet Silverado 2017 de GM, este separador de forro de piso termoformado de doble lámina "por primera vez" está integrado en el forro de piso como una sola pieza. Al no tener que fabricar un divisor de piso separado, hubo un ahorro de costos de $ 275. Fabricado por Penda Durakon, el divisor está hecho de TPP 1026EU TPO de A.Schulman Inc., Fairlawn, Ohio. Incorpora una función de bloqueo moldeado para asegurar el divisor a la pared del camión cuando se levanta.

|

| Otra "primicia" es un divisor del forro de piso termoformado de doble lámina que está integrado en el forro de piso como una sola pieza |

Presentada en el sedán Ford Fusion 2018, esta aplicación de panel de instrumentos ofrece una alternativa sostenible a las espumas convencionales de petroquímicos, con un menor peso y costo y una mayor flexibilidad de diseño. Esta espuma de poliuretano (PUR) a base de aceite de ricino de última generación (Elastoflex 3496/102 PUR de BASF Polyurethanes & Plastics, Wyandotte, Michigan, proporciona una densidad de moldeado inferior, secciones transversales de espuma tan finas como 4 mm y una fuerza de unión superior a los materiales complementarios.

El molde de espumado en sitio - donde una capa de PVC, TPE o TPU fundido se coloca en el molde con un retenedor de plástico duro y la espuma se inyecta entre estos dos componentes - se utiliza para su procesamiento por International Automotive Components ( IAC). Se logran ahorros de peso de 20-40% (dependiendo del espesor de la espuma) y ahorros de costos de $ 2 por panel promedio.

Lilli Manolis Sherman, Senior Editor

Plastics Technology

31 Diciembre 2017

No hay comentarios.:

Publicar un comentario