|

| El mejor perfil de reciclaje provocó conversiones de PETG a EPET en productos como Simply Orange. (Foto: Indorama) |

|

| Algunas aplicaciones de EPET, como esta jarra de jugo de naranja Tropicana de 89 oz, salieron de PEAD para una mayor claridad. (Foto: Indorama) |

|

| De acuerdo con DAK Americas, los grandes contenedores con asas, particularmente para lavavajillas y detergentes para ropa, han sido segmentos de mercado objetivos. |

|

| Los frascos sin asa de boca ancha de varios tamaños y formas se están comercializando con las resinas EBM Array de DAK |

El proyecto de ley, que podría tener un amplio impacto más allá de las fronteras de California, entró en vigencia oficialmente el 1 de octubre de 2018, y los productos de PETG ahora se encuentran bajo el RIC No. 7, definido como “Otro”, que incluye materiales hechos con más de una resina de las categorías 1-6.

Otro factor que contribuye es la creciente popularidad de los recipientes transparentes con asas, especialmente para los jugos de naranja y otros, así como para los tés listos para beber (RTD). El sistema EBM puede moldear asas integrales, a diferencia del moldeo por estirado y soplado del PET convencional.

“El moldeo por extrusión y soplado de botellas transparentes que integra una verdadera asa pasante y que puede llevar el símbolo de resina 'PETE # 1' para reciclar con PET, ha sido durante mucho tiempo un objetivo de embalaje para los grupos de productos de consumo”, dice Joe Slenk, ingeniero de aplicaciones de Bekum America, fabricante de maquinaria EBM.

Una reciente historia de éxito para EPET ha sido el jugo de naranja, como Simply Orange, una marca de Coca-Cola Co., que se salio de PETG por la reciclabilidad. La primera gran conversión de EPET fue la jarra de jugo de naranja Tropicana de 89 onzas de Pepsi, que se convirtió, no de PETG, sino de PEAD blanco opaco hace varios años para aprovechar la claridad cristalina del PET. Las fuentes de la industria también apuntan a las conversiones de EPET de botellas de PVC en productos que no son bebidas para mejorar la reciclabilidad.

El cambio de mercado resultante ha sido apoyado por los dos principales proveedores nacionales de resina EPET, DAK Americas e Indorama Ventures. Han desarrollado grados EPET de alta viscosidad de fusión para EBM con resistencia a la caída, tenacidad y velocidades de cristalización reducidas.

El desafío inherente de la formación del 'churro' con la poca resistencia al fundido del PET (o "fuerza de suspensión" en EBM) originalmente resulto en el desarrollo de resinas de copoliéster de grado EBM, como el PETG, introducido por primera vez hace más de 30 años. "Desafortunadamente, los materiales de copoliéster no se manejan fácilmente en la infraestructura de reciclaje de PET establecida debido a sus menores temperaturas de secado y fusión", dice Slenk de Bekum.

George Rollend, investigador técnico de DAK Americas en desarrollo de mercadotecnia técnica, señala que a lo largo de los años, los recicladores de envases han tenido grandes problemas de procesamiento con un porcentaje relativamente pequeño de contenido de PETG presente en el flujo de reciclaje de botellas. "Esto se debe al punto de fusión sustancialmente menor de PETG frente al PET", explica.

“Durante el proceso de reciclaje, el PETG amorfo de menor punto de fusión comienza a adherirse al PET convencional de grado botella dentro de la corriente de reciclaje, causando aglomerados y trozos en la corriente total. Esto causa interrupciones en el proceso y hace que sea imposible lograr un producto reciclado de calidad. Como resultado, PETG es considerado un contaminante por los recicladores, y hay un movimiento para eliminar a PETG de llevar el código de reciclaje No. 1 en los contenedores ".

Tradicionalmente, el PET grado botella carecía de la resistencia al fundido y la lenta cristalización necesaria para su uso en aplicaciones de EBM. En los últimos seis años, más o menos, las resinas EPET mejoradas llegaron al mercado. Un ejemplo es el Array EBM de DAK con una fuerza de fundido mejorada. Otro es Polyclear EBM de Indorama, descrito por el gerente de desarrollo de nuevos negocios Frank Ebbs como diseñado para contenedores de EBM transparentes y de alto brillo con o sin asas que ofrecen un mejor desempeño de caída y se pueden reciclar con la corriente de PET PCR transparente sin efectos perjudiciales.

De manera similar, Eastman Chemical, un importante productor de PETG, lanzó Aspira One para EBM a finales de 2012. Es un copoliéster patentado diseñado específicamente para la compatibilidad con el PET de código de reciclaje No. 1. Cuando se le pidió que comentara sobre los rumores de la industria de que Eastman podría abandonar el negocio de resinas EBM, el gerente de negocios globales de la compañía, Brad Potter, dijo a Plastics Technology: "Eastman sigue comprometido con el mercado de contenedores de EBM y con alcanzar los requisitos de evolución de la industria. PETG continúa proporcionando un desempeño inigualable en términos de calidad, flexibilidad de diseño y procesabilidad y no requiere que las marcas reduzcan sus estándares de desempeño. Al mismo tiempo, reconocemos la importancia de la sostenibilidad para nuestros clientes, - y para sus clientes - por lo que estamos explorando activamente una variedad de enfoques, incluyendo pero no limitado al reciclado mecánico, que les permitirán cumplir con sus objetivos de desempeño y sostenibilidad".

La disponibilidad de material EPET adecuado para apoyar la creciente demanda no parece ser un problema. Rollend dice: "Creemos que el suministro de EPET es más que suficiente para satisfacer la demanda actual en este momento". Ebbs de Indorama está de acuerdo.

¿Cuan grande es el potencial del EPET?

Rollend de DAK fija el tamaño actual del mercado de EPET en el rango de 45 millones de kg/año. Ve oportunidades en asas grandes (más de 1.8 litros), particularmente en lavavajillas y detergentes para ropa. Químicos agrícolas y fluidos automotrices también atraen. Las aplicaciones que no tienen asas incluyen frascos de boca ancha y algunas botellas de cuello estrecho. “Los frascos sin asa de boca ancha de varias formas y tamaños se están comercializando con las resinas EBM Array de DAK. Estos incluyen frascos para mermeladas y jaleas; envases de licor de 100, 200 y 375 ml; y jarras altas de boca ancha ”. También señala oportunidades futuras en el cuidado personal (productos de salud y belleza), suplementos nutricionales, productos farmacéuticos y productos de alimentos y bebidas especializados.

Ebbs de Indorama anticipa que el EPET ganará cuotas de mercado en jugos, té, néctar, agua, aceite de oliva y detergentes para ropa. Él dice que las aplicaciones iniciales fueron jugo y té en recipientes con asas. "Las aplicaciones más nuevas son para el hogar, alimentos y envases de agua".

Rollend cita una serie de factores a favor de EPET sobre PETG para embalaje de consumo. Uno de ellos es su costo relativamente bajo: "El producto de EBM Array de DAK Americas se desarrolló como una formulación de EPET con una viscosidad del fundido significativamente mayor a costos asequibles". Otro es una mayor tolerancia para el reciclaje. Él dice que la mayoría de los polímeros PETG no pueden cumplir con los rigores de una carga de reciclaje del 25% y 50%, como se pide en el documento de "Guía crítica" de la Asociación de recicladores de plástico (APR), mientras que el EPET de DAK está optimizado para el uso de molido hasta 50% o más. Además, Rollend señala que los fabricantes de máquinas han aprendido a lidiar con la idiosincrasia de los materiales EPET de mayor viscosidad en las máquinas EBM circulares y de vaivén existentes.

Slenk de Bekum, señala: “Hemos estado desarrollando la tecnología para correr EPET durante años y ahora tenemos más de una docena de máquinas corriendo en la actualidad una producción completamente automatizada de botellas de PET durante todo el día. Esta tendencia continúa, ya que tenemos varios pedidos de máquinas nuevas para aplicaciones EPET ".

Otros puntos citados por Rollend:

- Las marcas han comenzado a fomentar el uso de EPET al reducir sus especificaciones de desempeño, especialmente en el impacto de caída. Si se tiene un asa segura, es menos probable que el contenedor se caiga.

- EPET tiene propiedades de fundido similares a las resinas PET de estiramiento y soplado.

- EPET cristaliza, por lo que puede ser reprocesado en equipos estándar de cristalización y secado de PET.

- El molde de EBM es generalmente menos costoso que la inyección de preformas y el soplado para el proceso de moldeo por soplado y estirado PET.

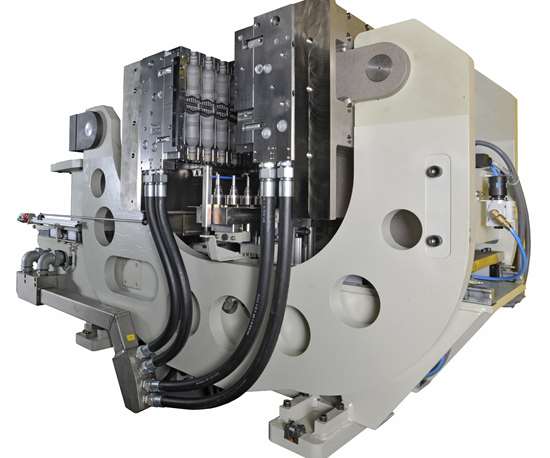

Fuentes en los fabricantes de máquinas EBM, tales como Slenk en Bekum; Bill Farrant, presidente de Kautex Machines; y Bob Jackson, presidente de Jackson Machinery, que representa a Hesta Blasformtechnik de Alemania, están en un acuerdo sustancial con respecto a las similitudes y diferencias de procesamiento entre EPET y PETG, y las consiguientes implicancias para la selección de maquinaria. Las temperaturas de procesamiento para EPET son mucho más altas: más de 260 C en comparación con alrededor de 204 C para PETG. Al mismo tiempo, es importante mantener las temperaturas de fundido del EPET lo más bajas posible para mantener la resistencia de fundido. Según Slenk, "la resistencia de la suspensión es un desafío con este material, y la formación de churros se vuelve difícil si hace demasiado calor".

Una respuesta, coinciden los proveedores de la máquina, es limitar las rpm de los tornillos y, por lo tanto, el calentamiento por corte o cizallamiento. Eso puede limitar la producción, por lo que una máquina EPET EBM podría beneficiarse de una extrusora más grande o una con L/D más grande que el de una máquina de PETG. Hesta, por ejemplo, ofrece tornillos de tanto 24: 1 y 32: 1 para sus máquinas. El diseño del cabezal también es importante para evitar sobrecortar el fundido, señala Slenk. Rollend de DAK agrega que el diseño del tornillo es más crítico en el procesamiento de EPET con altos niveles de remolido, a fin de evitar el desborde y la consiguiente variación de la longitud- cola que tiene una gran influencia en el control general del espesor de la pared del contenedor.

A pesar de la temperatura de fundido más alta que PETG, se dice que los tiempos de ciclo con EPET son similares porque se configuran más rápido.

Otra consideración clave, según coinciden varias fuentes, es la necesidad de una mayor fuerza de sujeción para el EPET con el fin de obtener un buen pellizco. Exactamente, cuánto más fuerza puede requerirse parece ser un tema de debate, aunque un fabricante de maquinaria original sugirió un valor aproximado del 20%. Jackson señala que esto influyó en el aumento de la fuerza de sujeción de 32 toneladas a 44 toneladas en la máquina EBM completamente eléctrica más nueva y más grande de Hesta, la Hesta 900.

Slenk dice que la uniformidad de la distribución de la fuerza de sujeción es quizás igual de importante, y menciona que como una de las razones por las que las abrazaderas de bastidor en C en las máquinas Bekum han tenido mucho éxito en las aplicaciones de EPET.

Es posible que EPET no sea parecido al PETG con respecto a los moldes. Algunas modificaciones para un pellizco más agudo pueden ser necesarias. Rollend sugiere que los moldes de EPET pueden beneficiarse de bolsillos de rebaba más profundos, cuchillas más afiladas, bordes y ángulos más pronunciados. Añade que los requisitos de secado para el EPET son muy similares a los del PET estándar para botella, que generalmente son más intensivos que los del PETG.

Los proveedores de equipos señalan que todas las consideraciones anteriores adquieren una importancia aún mayor cuando se trata de convertir otras resinas, como PEAD o PVC, a EPET.

Lilli Manolis Sherman, Senior Editor

Matthew H. Naitove, Executive Editor,

Plastics Technology

01 Enero 2019

No hay comentarios.:

Publicar un comentario